一、GB 38031-2025:动力电池安全的三大核心升级

2026 年 7 月 1 日起正式实施的 GB 38031-2025《电动汽车用动力蓄电池安全要求》,基于实际事故数据强化了三大安全维度。

1.热扩散防控升级:从 2020 版 “起火爆炸前 5 分钟报警” 提升至 “不起火、不爆炸且报警”,测试新增内部加热方式,模拟更真实失效场景。

2.底部防护新增测试:以 30mm 直径撞击头 150J 能量撞击电池包底部 3 次,要求无泄漏、破裂及起火爆炸,应对路面异物撞击风险。

3.快充循环安全加码:超快充电池(15 分钟充至 80% SOC)经 300 次循环后需通过短路测试,杜绝长期快充导致的性能衰减隐患。

二、丙烯酸压敏胶在动力电池中的关键应用场景

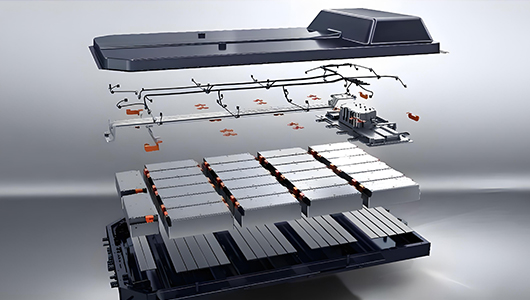

作为电池系统的功能性材料,丙烯酸压敏胶主要服务于电芯保护与结构安全,典型应用包括:

· 电芯表面防护:蓝色 PET 基材胶带涂布丙烯酸压敏胶后,用于电芯壳表面绝缘、防刺与耐磨,避免电芯破损引发热失控。

· 结构缓冲粘接:复合丙烯酸压敏胶的 PU 泡棉胶带,适配电芯间、电芯与冷板间的缓冲需求,吸收充放电体积膨胀应力。

· 模组绝缘固定:单面阻燃胶带通过压敏胶实现叠层母排、侧板的绝缘粘接,兼具阻燃等级 VTM-0 与耐候性。

三、胶黏剂性能与新规要求的适配逻辑

丙烯酸压敏胶的材料特性直接响应新规对电池安全的硬性指标,核心适配点体现在三方面:

· 热失控阻断的材料支撑:通过杯芳烃改性与蒙脱土增强技术,压敏胶可在 - 40℃至 150℃保持稳定,150℃热老化后仍维持粘接性能,契合热扩散 “不起火” 要求。

· 底部撞击的结构防护:其高剪切强度与抗反弹特性,能强化电芯与壳体的连接稳定性,辅助电池包抵御外部撞击,降低外壳破裂风险。

· 长期使用的性能稳定:经 85℃、85% 湿度 500 小时老化后,剥离力爬升控制在 40% 以内,且耐电解液溶胀,满足快充循环后的长期安全需求。

四、行业趋势:胶黏剂成为安全升级的关键环节

随着 CTP 等无模组技术普及,丙烯酸压敏胶从辅助材料升级为 “结构功能一体化” 核心部件。其绝缘、阻燃、缓冲的复合性能,不仅帮助电池产品通过新规测试,更在轻量化设计与制造效率提升中发挥作用,成为动力电池安全升级的隐性支撑。

湖州绿田新材料有限公司作为专业的研发生产丙烯酸压敏胶的企业,我们始终以材料科学为基础,以市场需求为导向,持续推动丙烯酸胶黏剂技术升级。如果您在胶黏剂选型、应用工艺等方面有疑问,欢迎通过官网联系方式与我们交流,获取专业技术支持。

以上内容素材来源于网络公开发布整理,仅供学习交流,如有侵权请联系删除。