一、电池安全风波背后:连接技术的隐形价值

2026 年初,某头部车企因电池潜在热失控风险召回旗下纯电车型,涉事电芯来自国内主流动力电池供应商。无独有偶,此前另一动力电池供应商也因电芯质量问题遭车企索赔超 20 亿元。这两起事件让动力电池的安全保障体系备受全行业关注。

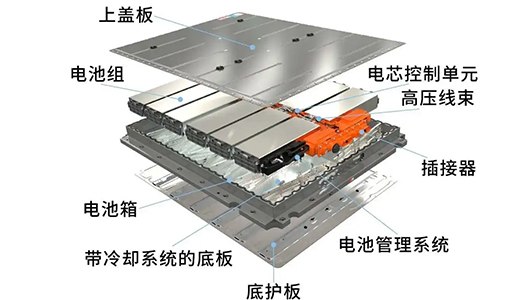

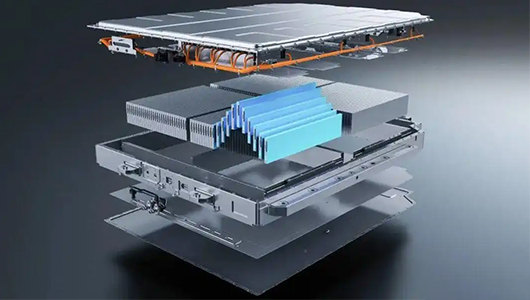

当前主流的 CTP(电芯到电池包)集成技术,通过省去模组环节减少 40% 零部件,但也对连接可靠性提出更高要求。传统机械连接易出现应力集中,而专用胶黏剂成为解决这一问题的核心材料,其性能直接影响电池包的结构稳定性与安全冗余。

二、丙烯酸胶黏剂:CTP 结构的关键连接方案

在动力电池的多类胶黏剂中,丙烯酸结构胶凭借独特性能占据重要地位,尤其适配 CTP 结构的复杂需求:

1.电芯组装核心适配

方形与软包电芯的堆叠粘接中,丙烯酸胶可实现室温快速固化,剪切强度可达 20MPa 以上,对 3003 铝、PET 膜等多种基材附着力优异。在圆柱电池支架固定场景,其耐老化性能较传统胶水提升 3 倍,能承受车辆长期振动冲击。

2.兼顾安全与生产效率

第四代丙烯酸结构胶具备低气味特性,适配电池小空间大量施胶需求。其快速定位能力可缩短产线节拍,同时断裂伸长率超 100%,能缓冲电芯充放电过程中的轻微形变,减少结构损伤风险。

3.多场景协同防护

在电芯与液冷板的辅助粘接中,丙烯酸胶可兼顾基础导热与结构固定功能,配合专用导热胶形成热管理防护网。而在 BMS 系统周边的小型部件固定中,其耐疲劳性可保障电子元件长期稳定工作。

三、胶黏剂技术升级:适配超充时代的安全需求

2025 年底,多家动力电池企业集中发布闪充电池产品,普遍采用新型结构与发泡胶灌封等技术提升安全性能。这一趋势下,丙烯酸胶黏剂也在持续迭代:

· 耐温性能优化:针对超充电池的产热特性,新型丙烯酸胶将长期耐受温度提升至 120℃,配合阻燃配方(UL94 V-0 级),降低热失控风险。

· 工艺适配升级:开发加热加速固化版本,固化时间从 2 小时压缩至 30 分钟,适配超充电池的高效量产需求。

· 界面兼容性提升:实现对硅基负极电芯、固态电池等新型结构的稳定粘接,填充界面空隙减少阻抗。

四、行业启示:胶黏剂成电池安全的隐形屏障

动力电池的安全保障是材料、结构与工艺的系统工程。近期行业事件揭示,即便电芯设计先进,连接与防护环节的短板仍可能引发风险。丙烯酸胶黏剂作为 CTP 结构的 “连接神经”,其粘接强度、耐老化性与功能兼容性,已成为衡量电池安全等级的重要指标。随着超充技术与新型电池结构的发展,胶黏剂的定制化适配将成为行业技术竞争的关键领域。

湖州绿田新材料有限公司作为专业的研发生产丙烯酸压敏胶的企业,我们始终以材料科学为基础,以市场需求为导向,持续推动丙烯酸胶黏剂技术升级。如果您在胶黏剂选型、应用工艺等方面有疑问,欢迎通过官网联系方式与我们交流,获取专业技术支持。

以上内容素材来源于网络公开发布整理,仅供学习交流,如有侵权请联系删除。

下一条 : 广告耗材用丙烯酸压敏胶具体应用及适配特性解析

上一条 : 绿田热修复涂层:车衣划痕遇热自动消除